在航空、航天等高精度制造領(lǐng)域,五軸聯(lián)動數(shù)控機床的動態(tài)精度直接關(guān)系到產(chǎn)品的最終質(zhì)量。而三坐標(biāo)測量機作為精密測量的利器,如何利用它科學(xué)驗證五軸機床的加工精度,是制造企業(yè)必須掌握的關(guān)鍵技術(shù)。

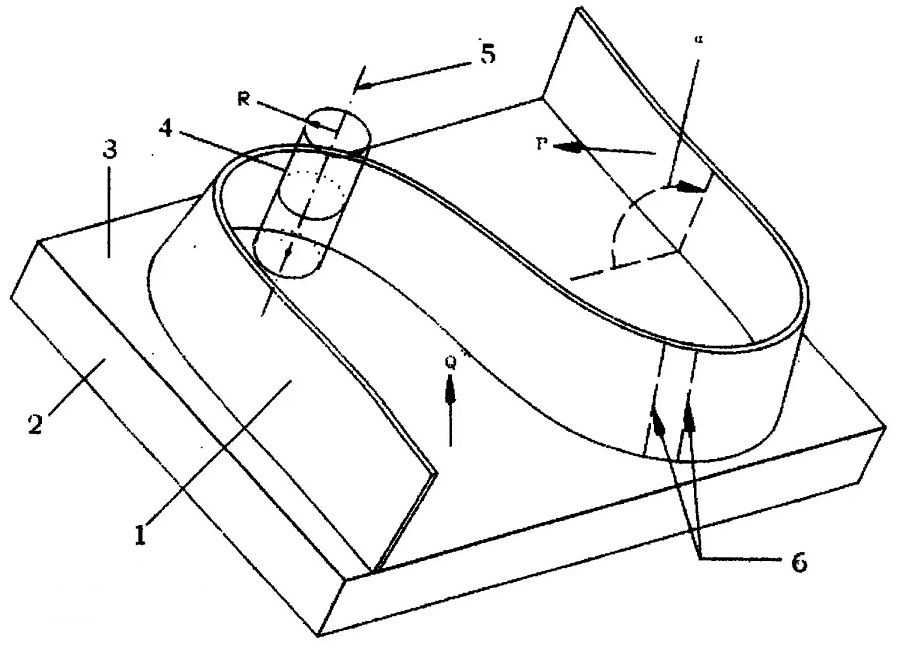

“S”形試件是國際標(biāo)準(zhǔn)化組織(ISO)認(rèn)可的五軸聯(lián)動數(shù)控機床精度測試標(biāo)準(zhǔn)件,它被納入ISO 10791-7國際標(biāo)準(zhǔn)中。這種試件以其獨特的“S”形走向扭曲曲面設(shè)計,能有效評估機床在連續(xù)變軸加工時的動態(tài)性能。

“S”形試件的測量需遵循嚴(yán)格流程:首先確定測量目標(biāo)點位的理論數(shù)據(jù),點位應(yīng)能最大包容試件的形位特征,同時考慮測量行程安全。通常將試件自底面向上每10mm取一截面,在每個截面的邊界曲線上每25mm間隔至少取一點,整個形體可獲得99個關(guān)鍵測量點位。

利用三坐標(biāo)測量機檢測“S”形試件,需要建立精確的測量坐標(biāo)系。通常采用3-2-1方法建立坐標(biāo)系,這是確保測量準(zhǔn)確性的基礎(chǔ) 。

基于DMIS(尺寸測量接口規(guī)范)標(biāo)準(zhǔn)編制的測量流程,已成為業(yè)界通用方案。在PC-DMIS、AC-DMIS、RATIONA-DMIS等多種測量系統(tǒng)環(huán)境下,這一方案已成功測量了上百件“S”形試件,在測量效率和評價準(zhǔn)確性方面表現(xiàn)出色。

針對五軸機床在空間角度定向加工的精度的檢測需求,業(yè)內(nèi)開發(fā)了長方體試件檢測法。這種方法特別適合評估機床在多軸且不同角度的定向加工誤差。

檢測流程包括:精鏜定位中心孔作為基準(zhǔn)孔,用同一刀具及參數(shù)依次銑削試件四周四面,鏜削垂直四面的四個測量盲孔,最后加工試件上端面。加工完成后,通過三坐標(biāo)測量機檢測試件上的尺寸和位置精度,可全面評估機床的五軸定向加工能力。

為了確保測量結(jié)果的準(zhǔn)確性,三坐標(biāo)測量操作中需注意幾個要點:

測量點規(guī)劃:測量路徑應(yīng)覆蓋試件的關(guān)鍵特征點,特別是曲率變化劇烈的區(qū)域。對于“S”形試件,需要足夠密的測量點來捕捉其復(fù)雜的幾何特征。。

環(huán)境控制:測量環(huán)境溫度應(yīng)穩(wěn)定在20±2℃,避免溫度變化導(dǎo)致的測量誤差。同時,試件在測量前需在測量室內(nèi)充分恒溫,以減少熱變形影響。

數(shù)據(jù)分析:測量數(shù)據(jù)應(yīng)通過專業(yè)軟件處理,計算輪廓度、位置度等關(guān)鍵指標(biāo),與理論模型進行比對,生成詳細的檢測報告。

三坐標(biāo)測量機為驗證五軸聯(lián)動數(shù)控機床精度提供了科學(xué)可靠的手段。無論是標(biāo)準(zhǔn)的“S”形試件檢測,還是針對特定需求的長方體試件檢測,都能為機床精度評價提供量化依據(jù)。作為數(shù)控機床制造企業(yè),我們應(yīng)充分重視并利用這一技術(shù),確保出廠的每一臺設(shè)備都能滿足高精度加工要求。通過科學(xué)的檢測方法和嚴(yán)謹(jǐn)?shù)臏y量流程,我們能夠為客戶提供精度可靠、性能穩(wěn)定的五軸聯(lián)動數(shù)控機床,助力中國制造業(yè)向高質(zhì)量方向發(fā)展。